Horno Básico de Oxigeno (BOF)

El nombre del horno se debe a que tiene un recubrimiento de refractario de la línea básica y a la inyección del oxígeno.

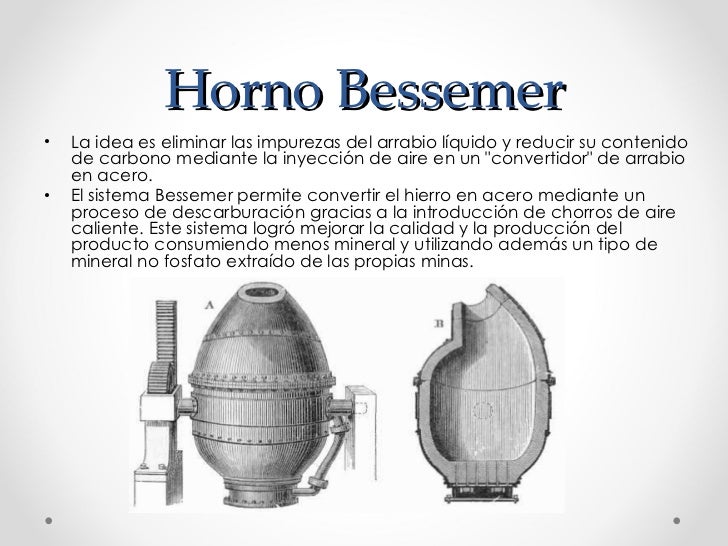

Este horno fue inventado por Sir Henrry Bessemer a mediados de 1800

El Proceso BOF se origino en Austria en 1952, fue hecho para convertir arrabio con bajo contenido de fosforo (0.3%) se bautizo con las iniciales LD Lanza de Linz, Luego la técnica se extendió para arrabios de alto fosforo, mediante la adición al chorro de oxigeno de polvo de piedra caliza. Entonces se logro la producción de aceros con arrabio de contenidos con alto fosforo que llegan al 2%.

PARTES

• Cámara de Acero, recubierta por dentro con material refractario, montada en chumaceras que le permiten girar

• Lanza de oxigeno enfriada con agua

¿QUE SE LE AGREGA?

• 75% de Arrabio (Metal Caliente)

• Chatarra (que se encuentra en cajas previamente pesada)

• *Carbono

• *Ferroaleaciones

• A través de la lanza se le inyecta oxigeno y polvo de piedra caliza

PROCESO:

1. Se inclina el horno Con ayuda de una grúa puente y se añade el arrabio, el fundente y a veces chatarra

2. Se pone el horno en vertical y se baja la lanza para inyectar oxigeno (se lleva aproximadamente un tiempo de 15 minutos). En el metal fundido las impurezas se queman; el oxigeno reacciona con el carbono del arrabio y lo elimina en forma de bióxido/ monóxido de carbono.

3. Se inclina el horno y se saca la escoria que flota sobre el acero

4. Se vierte el acero sobre la cuchara y se añaden carbono y ferroaleaciones

QUE RESULTA

• Acero fundido

• Refinación del arrabio

NOTA

• La carga y descarga de la olla se hace por la parte superior

• La temperatura de operación del horno es superior a los 1650°C y

• Es considerado como el sistema más eficiente para la producción de acero de alta calidad.

• La carga metálica para realizar una colada de acero en un convertidor al oxígeno (en un tiempo que varía de 45 a 55 minutos) consiste en arrabio y chatarra; adicionalmente se cargan fundentes como cal siderúrgica y cal dolomítica para formar una escoria para refinación.

• Una acería BOF está dividida en secciones bien definidas de acuerdo con las operaciones que se desarrollan en cada una de ellas: nave de convertidores, nave de carga, nave de colada e instalaciones auxiliares.

• La razón de la inyección de oxígeno es que éste actuará como agente oxidante, ya que al entrar en contacto con la carga se combina químicamente con los elementos de la misma, eliminando en gran parte el contenido de impurezas tales como carbón, fósforo, azufre, silicio, etc.

* El gas monóxido formado es reunido por una chimenea que se encuentra sobre la boca del convertidor y conducido a un depurador de gases, donde es llevado, ya limpio, a la atmósfera.

* El acero procesado en el convertidor se vacía en una olla en la que se le adicionan las ferro-aleaciones necesarias según el tipo de acero a obtener.

* El convertidor se inclina solo hasta vaciar todo el acero, y en otra olla se vacía la escoria que se formó durante el proceso.

l sistema llamado BOF (aceración al oxígeno) se inició en 1952 en Austria, cuando se construyó la primera acería de este tipo, que tiene su antecedente directo en el convertidor construido por Henry Bessemer a mediados del siglo pasado.

El sistema BOF revolucionó notablemente la producción del acero, y el método fue rápidamente adoptado por los grandes productores del mundo. En 1984, el 56 por ciento de la producción mundial de acero se elaboraba bajo ese sistema.

La refinación del arrabio en el proceso BOF o aceración al oxígeno se lleva a cabo en un recipiente que asemeja a una pera, llamada convertidor, mediante el soplo de oxígeno, a través de unas lanzas.

La carga metálica para realizar una colada de acero en un convertidor al oxígeno (en un tiempo que varía de 45 a 55 minutos) consiste en arrabio y chatarra; adicionalmente se cargan fundentes como cal siderúrgica y cal dolomítica para formar una escoria para refinación.

Una acería BOF está dividida en secciones bien definidas de acuerdo con las operaciones que se desarrollan en cada una de ellas: nave de convertidores, nave de carga, nave de colada e instalaciones auxiliares.

El Proceso

Primeramente se le agrega al convertidor la chatarra que se encuentra en cajas previamente pesadas. Por otra parte, el arrabio obtenido en los altos hornos es transportado a las acerías BOF por medio de carros termos, los que descargan en una olla midiendo el peso con el objeto de controlar la carga de metal caliente. Con ayuda de una grúa puente, la olla es vaciada al convertidor donde se lleva a cabo la refinación del arrabio; además se le adiciona una porción de la cantidad de fundentes necesarios para el proceso; con esto se da por terminada la carga. Se coloca la lanza de oxígeno en posición de trabajo, iniciando así el soplado principal del oxígeno que se lleva aproximadamente un tiempo de 15 minutos, durante el cual algunas veces conviene agregar más fundentes, según la cantidad de arrabio cargado y el grado de eliminación de elementos de escoria.

|

La razón de la inyección de oxígeno es que éste actuará como agente oxidante, ya que al entrar en contacto con la carga se combina químicamente con los elementos de la misma, eliminando en gran parte el contenido de impurezas tales como carbón, fósforo, azufre, silicio, etc. El gas monóxido formado es reunido por una chimenea que se encuentra sobre la boca del convertidor y conducido a un depurador de gases, donde es llevado, ya limpio, a la atmósfera.

El acero procesado en el convertidor se vacía en una olla en la que se le adicionan las ferroaleaciones necesarias según el tipo de acero a obtener. El convertidor se inclina solo hasta vaciar todo el acero, y en otra olla se vacía la escoria que se formó durante el proceso.

La olla que contiene el acero se lleva a la fosa de vaciado por medio de un carro de transferencia que corre por debajo del convertidor y d ahí, por medio de una grúa viajera se le transporta hasta un tratamiento secundario donde se recalienta, afina y alea hasta las condiciones deseadas de composición química. Una vez concluída esta operación, la olla que contiene el acero es trasladado a instalaciones adyacentes de colada.

Fabricación de acero de oxígeno básico (BOS, BOP, BOF, y OSM), también conocida como la fabricación de acero Linz-Donawitz-Verfahren o el proceso convertidor de oxígeno es un método de fabricación de acero fundido principal en el que ricos en carbono Arrabio (MPI) está hecho en acero. Soplado de oxígeno a través de arrabio fundido disminuye el contenido de carbono de la aleación y la cambia en acero de bajo carbono. El proceso se conoce como básico debido al tipo de materiales refractarios de óxido de calcio y óxido de magnesio-que recubren los vasos para resistir la alta temperatura del metal fundido.

El proceso se desarrolló en 1948 por Robert Durrer y comercializado en 1952-1953 por VOEST austriaco y ÖAMG. El convertidor LD, el nombre de las ciudades austríacas de Linz y Donawitz (un distrito de Leoben) es una versión refinada del convertidor Bessemer donde el soplado de aire es reemplazado con el soplado de oxígeno. Se reduce el costo de capital de las plantas, momento de la fundición, y el aumento de la productividad del trabajo. Entre 1920 y 2000, requerimientos de mano de obra en la industria se redujo en un factor de 1,000, de más de 3 trabajador-hora por tonelada a sólo 0.003. La gran mayoría del acero fabricado en el mundo se produce utilizando el horno de oxígeno básico; en 2000, representó el 60% de la producción mundial de acero. Hornos modernos tendrán un suplemento de hierro de hasta 350 toneladas y convertirlo en acero en menos de 40 minutos, en comparación con 10-12 horas en un horno de hogar abierto.

Proceso

Fabricación de acero básico de oxígeno es un proceso de producción de acero primaria para convertir el fundido Arrabio (MPI) en el acero por soplado de oxígeno a través de una lanza sobre el arrabio fundido en el interior del convertidor. El convertidor utilizado para la fabricación de acero se llama como horno de oxígeno básico por el calor exotérmico generado por las reacciones de oxidación durante el soplado.

El proceso básico de fabricación de acero de oxígeno es el siguiente:

1. Molten Arrabio (MPI) (a veces referido como “metal caliente”) de un alto horno se vierte en un recipiente grande con revestimiento refractario llamado un cucharón;

2. El metal en la cuchara de colada se envía directamente para la fabricación de acero de oxígeno básico o a una etapa de pretratamiento. De oxígeno de alta pureza a una presión de 100-150 psi (libras por pulgada cuadrada) se introduce a una velocidad supersónica sobre la superficie del baño de hierro a través de una lanza refrigerada por agua, que está suspendida en el recipiente y se mantiene a unos pocos metros por encima del baño. El pretratamiento del metal caliente de alto horno se realiza externamente para reducir el azufre, silicio, y fósforo antes de cargar el metal caliente en el convertidor. En pretratamiento desulfuración externa, una lanza se baja en el hierro fundido en la cuchara y se añaden varios cientos de kilogramos de magnesio en polvo y las impurezas de azufre se reducen a sulfuro de magnesio en una reacción exotérmica violenta. El sulfuro se pasó entonces fuera. Pretratamientos similares son posibles para desiliconisation externa y desfosforación externo utilizando cascarilla de laminación (óxido de hierro) y cal como fundentes. La decisión de pretratar depende de la calidad del metal caliente y la calidad final requerida del acero.

3. Llenar el horno con los ingredientes se llama carga. El proceso de BOS es autógena, es decir. la energía térmica requerida se produce durante el proceso de oxidación. Mantener el equilibrio de carga adecuado, la proporción de metal caliente, de fusión, a la escoria fría, Por lo tanto, es muy importante. Recipiente BOS se puede inclinar hasta 360 ° y se inclina hacia el lado desescoriación de chatarra y metal caliente de carga. El recipiente BOS es acusado de acero o chatarra de hierro (25%-30%) si se requiere. El hierro fundido desde la cuchara se añade según sea necesario para el equilibrio de cargas. Una química típica de Hotmetal cargada en el recipiente BOS es: 4% C, 0.2-0,8% De Si, 0.08%-0,18% P, y 0,01-0,04% S todo lo cual puede ser oxidado por el oxígeno suministrado a excepción de azufre (requiere la reducción de la condición).

4. El recipiente se fija entonces en posición vertical y un refrigerado por agua, cobre con punta de lanza con 3-7 boquillas se baja hacia abajo en él y oxígeno de alta pureza se entrega a velocidades supersónicas. La lanza “golpes” 99% oxígeno puro sobre el metal caliente, encender el carbono disuelto en el acero, para formar monóxido de carbono y dióxido de carbono, y provocando que la temperatura aumente a aproximadamente 1700 ° C. Esta se funde la chatarra, disminuye el contenido de carbono del hierro fundido y ayuda a eliminar los elementos químicos no deseados. Es este uso de oxígeno puro en vez de aire que mejora el proceso de Bessemer, como el nitrógeno (un elemento particularmente indeseable) y otros gases en el aire no reaccionan con la carga.

5. Fundentes (cal viva o dolomita) se introducen en el recipiente para formar la escoria, para mantener la basicidad más de 3 y absorbe impurezas durante el proceso de fabricación de acero. Durante “soplando,” batido de metal y los flujos en el recipiente forma una emulsión, que facilita el proceso de refinación. Cerca del final del ciclo de soplado, que tiene sobre 20 minutos, la temperatura se mide y se toman muestras. Una química típica del metal fundido es 0,3-0,9% C, 0.05-0,1% Mn, 0.001-0,003% De Si, 0.01-0.03% S y 0.005-0.03% P.

Tocando de acero a partir de BOF:

1. El recipiente de BOS se inclina hacia el lado de desescoriado y el acero se vierte a través de un orificio de colada en una cuchara de acero con revestimiento refractario básico. Este proceso se llama tocando el acero. El acero es más refinado en el horno cuchara, mediante la adición de materiales de aleación para dar las propiedades especiales requeridas por el cliente. A veces argón o nitrógeno se burbujea en la cuchara para hacer la mezcla aleaciones correctamente.

2. Después de que el acero se vierte del recipiente de BOS, la escoria se vierte en los potes de escoria a través de la boca recipiente BOS y arrojó.

procedimiento Bessemer fue el primer proceso de fabricación químico que sirvió para la fabricación en serie de acero, fundido en lingotes, de buena calidad y con poco coste a partir del arrabio. Este procedimiento fue llamado así en honor de Henry Bessemer, quien obtuvo la patente en 1855 y la utilizó a través de la Henry Bessemer and Company, sociedad implantada en Sheffield, ciudad del Norte de Inglaterra.

El procedimiento fue descubierto de forma independiente en 1851 por William Kelly.1 2 El mismo también había sido usado fuera de Europa durante cientos de años, pero no a una escala industrial.3 El principio clave es la retirada de impurezas del hierro mediante la oxidaciónproducida por el insuflado de aire en el hierro fundido. La oxidación causa la elevación de la temperatura de la masa de hierro y lo mantiene fundido.

El convertidor es un horno giratorio en forma de retorta, de cuello ancho. En él se lleva a cabo el procedimiento.

Este aparato es de palastro,,nota 1 y está revestido interiormente de ladrillos refractarios. Estos ladrillos, para la marcha ácida del convertidor, se hacen de cuarcita, arcilla y una pequeña cantidad de arcilla refractaria, que si son mezcladas y sometidas a calcinación.

Para la marcha básica se hacen de dolomía calcinada (óxido de calcio y magnesio), reducida a polvo y aglomerada con alquitrán. Después se llevan a a la prensa hidráulica, donde son fuertemente comprimidos. Otras veces se comprimen en matrices metálicas y después se calcinan.

Mediante el empleo de una plataforma movida hidráulicamente, se pone la caja de viento D, que descansa sobre rodillos, en contacto con el fondo del convertidor. Este está sostenido por medio de dos muñones a y b que se apoyan sobre los soportes E. El aire, procedente de del conducto F, pasa por el tubo c y de aquí a la cámara anular que rodea el muñón a; y atravesando el tubo cpor medio de la brida f, y desde aquella pasa al convertidor por las toberas.El fondo C del convertidor (figura 1), o está unido invariablemente al cuerpo principal o puede quitarse para arreglar el revestimiento refractario, en el cual hay alojamientos cónicos para recibir siete toberas, atravesadas cada una por siete y hasta trece conductoscilíndricos de 9 a 12 mm de diámetro, por los que penetra el aire.

La regulación del aire la hace un operario por medio de una válvula situada en el tubo portavientos, o bien se obtiene automáticamente al hacer girar el convertidor alrededor de su eje, mediante un anillo excéntrico colocado en el muñón a. El cual, al girar, levanta o baja una palanca y, por lo tanto, sube o baja la válvula situada en G, que puede interceptar la entrada del viento en el tubo c. Y que tiende siempre a descender bajo la acción del peso.

El giro del convertidor se efectúa mediante el engranaje de un piñón H fijo al muñón b, con una cremallera g unida al émbolo de de una prensa hidráulica. En los convertidores grandes se usa vapor para poner la prensa en acción. En los pequeños basta un volante movido a mano.

Los convertidores pequeños tiene una cabida de 1 tonelada, y los grandes hasta 8. Uno de estos, por ejemplo, de 5 a 60000 kilogramos, tiene un diámetro en su parte media de 1,50 a 2 metros, y de 0,8 a 1 m de altura..

Valiéndose de un canal revestido de arcilla refractaria, se hace entrar al convertidor, que estará inclinado, lafundición líquida, que procede directamente del alto horno o de un cubilote. Se hace bascular el horno, dando al mismo tiempo entrada automáticamente al aire. El cuello B´' de la retorta A´ se encuentra entonces debajo de una campana K´ que se comunica con la chimenea L´ (véase figura 2).

Después de haber efectuado la descarburaciónnota 2 completa de la fundición, se introduce por la boca del convertidor, inclinándolo, la aleación de ferromanganeso (Spiegeleisen)nota 3 o de ferrosilicio calentados de antemano.; se vuelve a levantar el convertidor y se da entrada al aire, si es necesario durante 2 o 3 segundos, dejando luego reposar el baño metálico de 5 a 10 minutos, cerrando la entrada al aire para dar lugar al desprendimientos de los gases que hayan sido absorbidos. Se inclina luego el aparato, vertiendo su contenido en el caldero de colada, que está sostenido por una plataforma, unida al extremo del vástago, de una grúa hidráulica P, que puede subir y bajar. Q es un contrapeso situado al otro extremo de la plataforma, que puede hacerse mayor o menor según el contenido del caldero (véase figura 2).

Para llenar los moldes y lingoteras, preparados en la fosa semicircular alrededor de la grúa, se levanta el tapón h de un agujero que hay en el fondo del caldero de colada. Este se coloca sucesivamente encima de los moldes, mediante el movimiento semicircular de la plataforma que produce un operario haciendo girar el volante i, que arrastra el piñón k, el cual engrana a su vez con la rueda dentada l (véase figura 2).

Para limpiar el caldero se inclina, lo que se consigue moviendo el otro volante n´ que arrastra la palanca m; o es un mantelete de chapa que protege a los operarios que hacen girar la plataforma;p p´ es el alojamiento del cilindro de la máquina hidráulica antes mencionada (véase figura 2).

Se empezó a operar en los convertidores Bessemer con cargas de 3 toneladas, que con el tiempo llegaron a ser de 8 a 10, incluso más.

Al principio se instalaban sin excepción 2 convertidores (en la figura 2 hay dos), a lo sumo 3, de los cuales uno trabajaba mientras los otros estaban de reserva. Con el tiempo se instalaron en número variable, alineados uno al lado del otro, disponiéndose la fosa de colada delante de ellos o a sus costados.

Hubo tendencia a suprimir la fosa de colada, que antes se hacía siempre, por lo general de una profundidad de 1 a 1,5 m. La colada se hacía sobre el suelo del taller y los convertidores se colocaban algo más elevados. En los siglos XIX e inicios del XX, por regla general se prefería colocar lingoteras de pequeñas proporciones y así se repartía el contenido de un convertidor en 6 o 7 lingoteras de 1 a 2 toneladas que, mediante trenes de laminado, se dejaban con la forma y grueso deseados.

Similares al convertidor Bessemer se han construido gran número de convertidores, en los cuales la operación es idéntica y no se diferencian más que en sus proporciones menores y en la mayor acción productiva.

Pequeños convertidores Bessemerr

Uno de los tipos más populares es el convertidor sueco, que se compone de una cámara B cuya boca A se prolonga en forma de cuello. En C hay una tolva para la carga, estando representada en H la caja de vientos. De esta parten las toberas que penetran lateralmente y con una ligera inclinación en el cuerpo del convertidor. Esta disposición permite conservar el baño metálico a una altura uniforme y asegurar un contacto prolongado de la fundición con el aire, y también trabajar a menor presión. La carga de este convertidor es de tonelada y media.Los pequeños convertidores Bessemer son de una instalación mucho más sencilla y económica. El modo de conducir la operación es la misma que la descrita.

l método Bessemer o de converción ácida, se obtiene

en un convertidor que está revestido de ladrillos Dinas, lo que hace un

revestimiento ácido. Este es un material refractario que contiene de un 90 a un

97% de SiO2.

El revestimiento se corroe por las escorias, por lo que por este método solo se

pueden tratar arrabios silíceos, y el hierro que se transforma debe tener

contenidos mínimos de fósforo y azufre.

Henry Bessemer.

El convertidor se coloca horizontal, se calienta y se carga con arrabio

líquido; se suministra aire y se lleva a la posición vertical o de trabajo.

En un primer periodo comienza la oxidación de las impurezas de hierro

por la reacción entre el óxido de hierro formado y

el silicio y manganeso que hay en el hierro. La oxidación del silicio desprende

grandes cantidades de calor, aumentando la temperatura de la fundición.

El segundo periodo se caracteriza por un aumento de temperatura de hasta

1500°C, creándose una combustión intensa delcarbono, hasta formarse CO2.

En el tercero y último periodo, se produce un humo pardo que indica la

oxidación del hierro. Aquí termina el proceso; se lleva el horno a la posición

horizontal, reduciéndose el suministro de aire.

Método Thomas

Fue creado en 1878 por el inglés Thomas y se

usa para hierros ricos en fósforo. El revestimiento de este convertidor se hace

de dolomita, que es un material refractario

compuesto de MgCO3.CaCO3.

La capacidad de estos convertidores es mayor que la de los Bessemer,

pues a la materia prima empleada hay que agregarle cal.

En este caso, el convertidor se calienta y se carga con la cal, después se

vierte el arrabio y se suministra el aire.

Ventajas del acero logrado en convertidores

·

Alta capacidad de producción

·

No es necesario combustible, pues la temperatura se logra a partir del

desprendimiento de calor del proceso de oxidación.

·

Bajo costo del acero obtenido.

Desventajas

·

No se pueden transformar grandes cantidades de chatarra.

·

Las fundiciones deben ser de una determinada composición.

·

Hay grandes pérdidas de metal al quemarse.

·

Se hace difícil regular el proceso, obteniéndose aceros con elevados

contenidos de óxido de hierro y nitrógeno.

Los aceros de convertidores

Estos aceros pertenecen a los de calidad corriente

y se emplean para elaborar chapas de

aceros, tubos

soldados, perfiles laminados para construcción,

alambres, etc.

HORNOS DE HOGAR ABIERTO

Hornos de hogar abierto son uno de

varios tipos de hornos donde el exceso de carbono y otras impurezas son

quemados fuera del arrabio para producir acero. Dado que el acero es difícil de

fabricar debido a su alto punto de fusión, los combustibles y hornos normales

eran insuficientes y el horno de hogar abierto fue desarrollado para superar

esta dificultad.

En 1865, el ingeniero francés

Pierre-millas Martin sacó una licencia de Siemens y se aplicó por primera vez

su horno regenerativo para fabricar acero. Su proceso se conoce como el proceso

de Siemens-Martin, y el horno como un horno "-hogar abierto". Hornos

de solera más abiertas se cerraron a principios de los años 1990, sobre todo

debido a su funcionamiento lento, siendo reemplazado por el horno de oxígeno

básico o un horno de arco eléctrico.

unque sin duda el primer horno de

hogar abierto primitiva era la forja catalán, inventado en España en el siglo

octavo, pero es habitual limitar el término a ciertos procesos de fabricación

de acero del siglo 19 y más tarde, lo que excluye bloomeries, fraguas galas y

hornos de pudelar su aplicación.

Proceso de hogar

abierto

El proceso de hogar abierto es un

proceso de lote y un lote se denomina "calor". El horno es

inspeccionado primero por los posibles daños. Una vez que esté listo o

reparado, se encarga de chatarra ligera, tales como láminas de metal, vehículos

triturados o residuos metálicos. Una vez que se haya derretido, chatarra

pesada, como se agrega la construcción, la construcción o la chatarra de acero

fresado, junto con arrabio de los altos hornos. Una vez que todo el acero se ha

derretido, agentes formadores de escoria, como la piedra caliza, se añaden. El

oxígeno en el óxido de hierro y otras impurezas descarburar el hierro en

lingotes por la quema el carbono de distancia, formando de acero. Para aumentar

el contenido de oxígeno del calor, mineral de hierro se puede añadir al calor.

El proceso es mucho más lento que el

de convertidor Bessemer y por lo tanto más fácil de controlar y tomar muestras

para control de calidad. Preparación de un calor suele tardar 8 h 8 h 30 min

para completar en acero. A medida que el proceso es lento, no es necesario para

quemar todo el carbono de distancia como en el proceso de Bessemer, pero el

proceso puede ser terminado en el punto dado cuando se ha logrado contenidos de

carbono deseados.

El horno se toca la misma manera un

alto horno se toca; se perfora un agujero en el lado de la chimenea y el acero

en bruto se dejó fluir a cabo. Una vez que todo el acero, ha sido escogido, la

escoria es desnatada distancia. El acero en bruto se puede colar en lingotes;

este proceso se denomina lleno, o puede ser utilizado en la colada continua

para el tren de laminación.

Los regeneradores son la

característica distintiva del horno y se componen de tubos de extinción de

ladrillo llenas de ladrillos fijados en el borde y dispuestas de tal manera que

se tiene un gran número de pequeños pasajes entre ellos. Los ladrillos absorben

la mayor parte del calor de los gases residuales salientes y vuelven más tarde

para los gases fríos entrantes para la combustión.

Historia

Sir Carl Wilhelm Siemens desarrolló

el horno regenerativo Siemens en la década de 1850, y afirmó en 1857 que se

recupera el calor suficiente para salvar el 70-80% del combustible. Este horno

funciona a una temperatura alta mediante el uso de precalentamiento

regenerativo de combustible y aire para la combustión. En el precalentamiento

regenerativo, los gases de escape procedentes del horno se bombea en una cámara

que contiene ladrillos, donde el calor se transfiere de los gases a los

ladrillos. El flujo del horno se invierte a continuación, por lo que el combustible

y el aire pase a través de la cámara y se calientan por los ladrillos. A través

de este método, un horno de hogar abierto puede alcanzar temperaturas

suficientemente altas como para fundir el acero, pero Siemens no utilizar

inicialmente para eso.

En 1865, el ingeniero francés

Pierre-millas Martin sacó una licencia de Siemens y se aplicó por primera vez

su horno regenerativo para fabricar acero. La característica más atractiva de

la regenerativo horno de Siemens es la producción rápida de grandes cantidades

de acero básico, que se utiliza por ejemplo para la construcción de edificios

de gran altura. El tamaño habitual de los hornos es de 50 a 100 toneladas, pero

para algunos procesos especiales que puede tener una capacidad de 250 o incluso

500 toneladas.

El proceso de Siemens-Martin

complementado en lugar de reemplazado el proceso de Bessemer. Es más lento y

por lo tanto más fácil de controlar. También permite la fusión y el refinado de

grandes cantidades de chatarra de acero, reduciendo aún más los costes de

producción de acero y el reciclado de un material de desecho de otro modo

problemático. Su peor inconveniente es el hecho de que fundir y refinar una

carga tarda varias horas. Esto fue una ventaja en el siglo 20, ya que le dio

químicos vegetales tiempo para analizar el acero y decidir cuánto tiempo para

perfeccionarlo. Pero en alrededor de 1975, instrumentos electrónicos, tales

como espectrofotómetros de absorción atómica habían hecho análisis del acero

mucho más fácil y más rápido. El ambiente de trabajo en torno a un horno de

solera abierta se dice que es extremadamente peligroso, a pesar de que puede

ser aún más cierto en el medio ambiente alrededor de un oxígeno básico o un

horno de arco eléctrico.

Fabricación de acero básico de

oxígeno eventualmente reemplazó al horno de solera abierta. Rápidamente

reemplazó tanto el proceso de Bessemer y el proceso de Siemens-Martin, en

Europa Occidental, por la década de 1950 y en Europa del Este por la década de

1980. La fabricación de acero hogar abierto había superado el proceso Bessemer

en el Reino Unido en 1900, pero en el resto de Europa, especialmente en

Alemania, los procesos Bessemer y Thomas se utilizaron hasta fines de 1960,

cuando fueron reemplazadas por la fabricación de acero de oxígeno básico. El último

horno Europea hogar abierto en la antigua Alemania del Este fue detenido en

1993 - En los EE.UU., la producción de acero mediante el proceso de Bessemer

terminó en 1968 y los hornos Martin-Siemens había dejado en 1992 - En Hunedoara

acero obras, Rumanía, la última capacidad de 420 ton horno de hogar abierto fue

cerrado el 12 de Junio de 1999, demolido y desechado entre los años 2001 y 2003

los ocho chimeneas de los hornos se mantuvo hasta febrero de 2011 - La última

tienda de hogar abierto en China se cerró en 2001 - El país con el mayor

porcentaje de acero producido en hornos Martin-Siemens es Ucrania. El proceso

se encuentra todavía en uso en la India y Rusia.

HORNO DE HOGAR ABIERTO o CRISOL

El

HORNO DE HOGAR ABIERTO semeja un horno enorme, y se le denomina de esta

manera porque contiene en el hogar (fondo) una especie de piscina

larga y poco profunda (6m de ancho, por 15 m de largo, por 1 m de

profundidad, aproximadamente).

|

El horno se carga en un 30% a un 40%

con chatarra y piedra caliza, empleando aire pre-calentado, combustible líquido

y gas para la combustión, largas lenguas de fuego pasan sobre los materiales,

fundiéndolos. Al mismo tiempo, se quema (o se oxida) el exceso de carbono y

otras impurezas como el fósforo, silicio y manganeso.

Este proceso puede acelerarse introduciendo tubos refrigerados por agua (lanzas), los que suministran un grueso flujo de oxígeno sobre la carga.

Periódicamente, se revisan muestras de la masa fundida en el laboratorio para verificar la composición empleando un instrumento denominado espectrómetro. También se determinan los niveles de carbono.

Si se está fabricando acero de aleación, se agregarán los elementos de aleación deseados. Cuando las lecturas de composición son correctas, el horno se cuela y el acero fundido se vierte en una olla de colada.

El proceso completo demora de cinco a ocho horas, mientras que el Horno de Oxígeno Básico produce la misma cantidad de acero en 45 minutos aproximadamente. Debido a esto, este horno ha sido virtualmente reemplazado por el de Oxígeno Básico.

Este proceso puede acelerarse introduciendo tubos refrigerados por agua (lanzas), los que suministran un grueso flujo de oxígeno sobre la carga.

Periódicamente, se revisan muestras de la masa fundida en el laboratorio para verificar la composición empleando un instrumento denominado espectrómetro. También se determinan los niveles de carbono.

Si se está fabricando acero de aleación, se agregarán los elementos de aleación deseados. Cuando las lecturas de composición son correctas, el horno se cuela y el acero fundido se vierte en una olla de colada.

El proceso completo demora de cinco a ocho horas, mientras que el Horno de Oxígeno Básico produce la misma cantidad de acero en 45 minutos aproximadamente. Debido a esto, este horno ha sido virtualmente reemplazado por el de Oxígeno Básico.

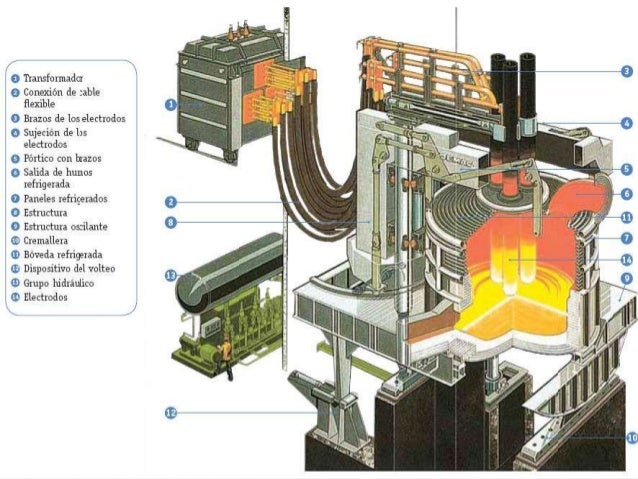

HORNO DE ARCO ELECTRICO

Un horno de

arco eléctrico (siglas en inglés:

EAF ('Electric Arc Furnace')) es un horno que se calienta

por medio de un arco eléctrico.

Los tamaños de un

horno de arco eléctrico van desde la tonelada de capacidad (utilizado en fundiciones)

hasta las 400 toneladas de capacidad utilizado en la industria metalúrgica.

Además, existen hornos de laboratorio y usados por dentistas que

tienen una capacidad de apenas doce gramos.

La temperatura en

el interior de un horno de arco eléctrico puede alcanzar los 3800 grados Celsius.

El primer horno

eléctrico de arco se desarrolló por el francés Paul Héroult, con una planta comercial

establecida en EE. UU.en 1907.

En principio, el acero obtenido por horno eléctrico era un producto especial

para la fabricación de máquinas herramienta y

de acero para resortes. También se utilizaron para preparar carburo de calcio para las lámparas de carburo.

En el s. XIX, el horno de arco eléctrico se empezó a

emplear en la fundición de hierro. Sir Humphry Davy llevó a cabo una

demostración experimental del horno en 1810;

el método de soldadura por arco eléctrico fue investigado por Pepys en 1815;

Pinchon itentó crear un horno electrotérmico en 1853;

y, en 1878 - 79, Wilhelm Siemens patentó

el horno de arco eléctrico. El horno eléctrico de Stessano era

un horno de arco que rotaba para mezclar la colada.

Los hornos de arco

eléctrico fueron utilizados en la Segunda Guerra

Mundial para la producción de aleaciones de acero, fue después cuando

la fabricación de acero por este método comenzó a expandirse. El bajo coste en

relación a su capacidad de producción permitió establecerse nuevas acerías en Europa en la postguerra, y también permitió competir en

bajo coste con los grandes fabricantes de Estados Unidos, tales como Bethlehem Steel y U.S. Steel, con productos de viguería, cables y

laminados para el mercado estadounidense. Cuando Nucor,

que ahora es uno de los mayores productores de acero de los Estados Unidos,1 decidió entrar en el mercado de

aceros alargados en 1969, comenzaron con una acería pequeña, en cuyo interior

se encontraba el horno de arco eléctrico. Pronto le siguieron otros

fabricantes. Mientras Nucor crecía rápidamente a lo largo de la costa este de los Estados Unidos, las empresas que le seguían

con operaciones mercantiles localizadas para aceros alargados y viguería, donde

el uso del horno de arco eléctrico permitía flexibilidad en las plantas de

producción, adaptándose a la demanda local. Este mismo patrón fue seguido en

otros países, en donde el horno de arco eléctrico se utilizaba principalmente

para producción de viguería.

En 1987, la

compañía Nucor tomó la decisión de expandir su negocio en el mercado de

productos laminados, utilizando para ello el horno de arco eléctrico.2 El hecho de que un horno de arco

eléctrico use acero procedente de chatarra como materia prima tiene un

impacto en la calidad de un producto laminado, debido al control de calidad

limitado sobre las impurezas que contiene un acero procedente de chatarra.

Construcción

Un esquema de la sección transversal de un horno de arco eléctrico. Tres

electrodos, material fundido, desembocadura a la izquierda, bóveda extraíble de

ladrillo refractario, paredes de ladrillo y un hogar con forma de tazón y de

material refractario.

El horno de arco

eléctrico para acería consiste en un recipiente refractario alargado,

refrigerado por agua para tamaños grandes, cubierto con una bóveda también

refractaria y que a través de la cual uno o más electrodos de grafito están alojados dentro del horno.

El horno está compuesto principalmente de tres partes:

·

El armazón, que consiste en las paredes refractarias y

la cimentación.

·

El hogar, que consiste en el lecho refractario que bordea la

cimentación.

·

La bóveda o cubierta, de aspecto esférico o

de frustrum (de

sección cónica), cubre

el horno con material refractario. Puede estar refrigerada con agua. La bóveda

está construida con materiales de alta resistencia piroscópica (generalmente

hormigón refractario) para soportar grandes choques térmicos y en la que se

encuentran los electrodos de grafito que producen

el arco eléctrico.

El hogar puede

tener una forma hemiesférica u ovoidal. En talleres de fundición modernos, el

horno suele levantarse del suelo, así la cuba y los vertederos y las cucharas

de colada pueden maniobrar sobre la base del horno. Separado de la estructura

del horno está el sistema eléctrico y el soporte del electrodo, además de la

plataforma basculante sobre la que descansa el horno.

Un horno típico de corriente alterna tiene tres electrodos. Los electrodos tienen una sección

redonda y, por lo general, segmentos con acoplamientos roscados, de modo que a

medida que se desgastan los electrodos, se pueden agregar nuevos segmentos. El

arco se forma entre el material cargado y el electrodo. Así la carga se

calienta tanto por la corriente que pasa a través de la carga como por la

energía radiante generada por el arco. Los electrodos suben y bajan

automáticamente mediante un sistema de posicionamiento, que puede emplear ya

sean montacargas eléctricos o cilindros hidráulicos.

El sistema de

regulación mantiene aproximadamente constante la corriente y la potencia de

entrada durante la fusión de la carga, a pesar de que la chatarra puede moverse

debajo de los electrodos a medida que se derrite. Los brazos del mástil de

sujeción de los electrodos llevan pesados embarrados, los cuales pueden ser

huecos, con tuberías de cobre refrigeradas por agua, llevando corriente

eléctrica a las sujecciones de los electrodos. Los modernos sistemas utilizan

"brazos calientes", donde el brazo entero conduce la corriente,

aumentando el rendimiento. Éstos se pueden fabricar de acero revestido

de cobre o de aluminio. Puesto que los electrodos se mueven

de arriba a abajo, de forma automática para la regulación del arco y se

levantan para permitir quitar la bóveda del horno, unos cables refrigerados por agua pesada conectan el haz de tubos y

brazos con el transformador situado

junto al horno. Para proteger el transformador del calor, éste se instala en

una cámara acorazada.

El horno está

construido sobre una plataforma basculante para que el acero líquido

se vierta en otro recipiente para el transporte. La operación de inclinación

del horno para verter el acero fundido se conoce como "tapping".

Originalmente, todos los hornos de producción de acero tenían un caño para

verter, que estaba revestido de refractario, por el que aliviaban cuando

estaban inclinados, pero a menudo los hornos modernos tienen una desembocadura

excéntrica en la parte inferior (EBT) para reducir la inclusión denitrógeno y de escoria en

el acero líquido. Estos hornos tienen una abertura que pasa verticalmente a

través del hogar y el armazón, y se encuentra fuera del centro en la estrecha

"nariz" del hogar ovalado. Las plantas modernas pueden tener dos

armazones con un solo sistema de electrodos que se pueden transferir entre los

dos armazones; un armazón precalienta la chatarra mientras que el otro armazón

se utiliza para la fusión. Otros hornos basados en corriente continua tienen

una disposición similar, pero tienen electrodos para cada armazón y un solo

sistema electrónico.

Existen hornos de CA que por lo general exhiben un patrón

de calor y puntos fríos alrededor del perímetro del hogar, con los puntos fríos

situados entre los electrodos. Hay hornos modernos que montan quemadores de combustible de oxígeno en la pared lateral y los

utilizan para proporcionar energía en esos puntos fríos, consiguiendo un

calentamiento del acero más uniforme. La energía química adicional se

proporciona mediante la inyección de oxígeno y carbono en el horno; históricamente

esto se hacía a través de lanzallamas en la puerta de la escoria,

ahora esto se hace principalmente a través de múltiples equipamientos de

inyección empotrados en la pared.

Un moderno horno de

fabricación de acero de tamaño mediano tiene un transformador de 60 MVA de

potencia, con una tensión secundaria entre 400 y 900 voltios y una corriente secundaria de más de 44.000 amperios.

En un taller

moderno, un horno debería producir una cantidad de 80 toneladas métricas de acero líquido en

aproximadamente 60 minutos de carga con chatarra fría para aprovechar el horno.

En comparación, los hornos básicos de oxígeno pueden tener una capacidad de

150-300 toneladas por lote, y pueden producir un lote entre 30 y 40 minutos.

Existen enormes variaciones en los detalles del diseño y el funcionamiento del

horno, dependiendo del producto final y las condiciones locales, así como de

los últimos estudios para mejorar la eficiencia del horno. El mayor horno

dedicado a chatarra (en términos de capacidad y de tamaño de transformador) se

encuentra en Turquía, con una capacidad

de 300 toneladas métricas y

un transformador de 300 MVA.

Requerimientos de energía eléctrica

Producir una tonelada de acero en un horno de arco

eléctrico requiere aproximadamente de 400 kWh de

electricidad por tonelada corta, o alrededor de 440 kWh por tonelada métrica.

La cantidad mínima teórica de energía requerida para fundir una tonelada de

chatarra de acero es de 300 kWh (punto de fusión 1520°C/2768°F).

Por lo tanto, dicho horno de arco eléctrico de 300 toneladas y 300 MVA

requeriría aproximadamente de 132 MWh de energía para fundir el acero, y un

"tiempo de encendido" (el tiempo que el acero se funde con un arco)

de aproximadamente 37 minutos. La fabricación de acero con arco eléctrico es

sólo rentable donde hay electricidad abundante, con una red eléctrica bien

desarrollada.

HORNO DE REFINACION

Horno cuchara se utiliza para el afinado del acero horno de fusión temprana ( Horno de arco eléctrico , horno de inducción , convertidor horno , etc ), Y es capaz de regular la temperatura del acero, artesanía tampón Proceso y otras funciones , Conocida como la mejor línea de producción (a principios de horno + LF + colada continua ) alma.Refinado acero para rodamientos , acero de aleación , acero para herramientas , acero para muelles, acero estructural de carbono.

Característica:

Composición del acero líquido, uniformidad de la temperature.

desulfuración , desgasificación, desoxigena,vaya a las inclusiones no metálicas.

mejorar la productividad de los equipos

La adopción de nuevas tecnologías:

Agua Tubular - cover paquete refrigerado

Los dispositivos de elevación de los electrodos ( de un solo brazo , de tres brazos )

Optimizar la estructura de la red de corto (ahorro de energía)

Control PLC electrodo regulador elevación automática

Control automático de argón sistema de soplado

El control de frecuencia auto cucharón

Automatización y control industrial

La tecnología de red

Especificaciónes técnicas pricipales

Capacidad del cucharón nominal (ton) |

Diámetro Cucharón (mm)

|

Transformador Capacidad clasificada (KVA)

|

Diámetro del electrodo (mm)

|

Distribución Electrodo círculo Diámetro (mm)

|

Molten Temperatura acero rápido aumento (Co /min)

|

20

|

2200

|

3150

|

200

|

500

|

2-3

|

40

|

2900

|

6300

|

350

|

650

|

2-3

|

60

|

3100

|

10000

|

350

|

650

|

2-3.5

|

70

|

3200

|

12500

|

400

|

700

|

2-3.5

|

100

|

3400

|

18000

|

400

|

700

|

2-3.5

|

150

|

3900

|

20000

|

450

|

800

|

2-3.5

|

Después de pulsar de horno de inducción (IF) o horno de arco eléctrico (EAF), acero fundido para alta calidad o aplicaciones especialmente se somete a una refinación en un número de procedimientos alternativos conocidos colectivamente como la refinación cuchara o metalurgia secundaria.

Los objetivos de estos procesos de eliminación de oxígeno (desoxidación), extracción de hidrógeno (desgasificación), para reducir las concentraciones de azufre tan bajo como 0,002% (desulfuración), eliminación de elementos no metálicos indeseables (Micro-limpieza), cambiando la composición de las impurezas restantes para mejorar la microestructura (homogeneidad) del acero (morfología Inclusión), aumenta la tenacidad, ductilidad, propiedades transversales (propiedades mecánicas y también para la elevación de la temperatura (Sobrecalentamiento).

LRF también se utiliza como un amortiguador entre los hornos de fusión básicos, como horno de inducción (IF) o horno de arco eléctrico (EAF) y la máquina de colada continua (CCM).

HORNO DE INDUCCION

Horno de inducción es un horno eléctrico en

el que el calor es generado por la inducción eléctrica de un medio

conductivo (un metal)

en un crisol,

alrededor del cual se encuentran enrolladas bobinas

magnéticas.

El principio de

calentamiento de un metal por medio de la inducción fue descubierto por Michael Faraday en

1831 mientras se encontraba experimentando en su laboratorio.1

Una ventaja del

horno de inducción es que es limpio, eficiente desde el punto de vista

energético, y es un proceso de fundición y de tratamiento de metales más

controlable que con la mayoría de los demás modos de calentamiento. Otra de sus

ventajas es la capacidad para generar una gran cantidad de calor de manera

rápida. Los principales componentes de un sistema de calentamiento por

inducción son: el cuerpo de bobinas , conformado por las bobinas de fuerza

(donde como están dispuestas físicamente es donde hay mayor agitación del baño

líquido) y por las bobinas de refrigeración , la fuente de alimentación, la etapa de

acoplamiento de la carga, una estación de enfriamiento, el material refractario

que protege a las bobinas del baño líquido y la pieza a ser tratada.1

Las fundiciones más

modernas utilizan este tipo de horno y cada vez más fundiciones están

sustituyendo los altos hornos por los de inducción, debido

a que aquellos generaban mucho polvo entre otros contaminantes. El rango de capacidades

de los hornos de inducción abarca desde menos de un kilogramo hasta

cien toneladas y

son utilizados para fundir hierro y acero, cobre, aluminio y metales

preciosos. Uno de los principales inconvenientes de estos hornos es

la imposibilidad de refinamiento; la carga de materiales ha de estar libre de

productos oxidantes y

ser de una composición conocida y algunas aleaciones pueden

perderse debido a la oxidación (y deben ser re-añadidos).

El rango de frecuencias

de operación va desde la frecuencia de red (50 ó 60 Hz) hasta los

10 kHz, en función del metal que se quiere fundir, la capacidad del horno

y la velocidad de fundición deseada - normalmente un horno de frecuencia

elevada (más de 3000 Hz) es más rápido, siendo utilizados generalmente en

la fundición de aceros,

dado que la elevada frecuencia disminuye la turbulencia y evita la oxidación.

Frecuencias menores generan más turbulencias en el metal, reduciendo la

potencia que puede aplicarse al metal fundido.

En la actualidad

los hornos de frecuencia de línea (50 ó 60 Hz, según país) han quedado en

desuso, ya que los mismos poseían muy poca eficiencia energética y además

cargaban con un alto coste de mantenimiento, dado que contenían una gran

cantidad de elementos electromecánicos. En las últimas décadas (aproximadamente

desde finales de la década de 1970) se han incorporado equipos de estado

sólido, conformados en su etapa de potencia con componentes tales como tiristores (diodos SCR) y

transistores de potencia tipo IGBT, con lo que el rendimiento y eficiencia de

estos equipos ha aumentado considerablemente.

Un horno para una

tonelada precalentado puede fundir una carga fría en menos de una hora. En la

práctica se considera que se necesitan 600 kW para fundir una tonelada de

hierro en una hora.

Un horno de

inducción en funcionamiento normalmente emite un zumbido, silbido o chirrido

(debido a la magnetostricción), cuya frecuencia puede ser

utilizada por los operarios con experiencia para saber si el horno funciona

correctamente o a qué potencia lo está haciendo.

es una cavidad en los hornos que recibe el metal fundido. El crisol es un aparato que normalmente está hecho de grafito con cierto contenido de arcilla y que puede soportar elementos a altas temperaturas, ya sea el oro derretido o cualquier otro metal, normalmente a más de 500 °C. Algunos crisoles aguantan temperaturas que superan los 1500 °C. También se le denomina así a un recipiente de laboratorio resistente al fuego y utilizado para fundir sustancias. Es utilizado en los análisis gravimétricos.

Uno de los usos más primitivos del crisol fue la elaboración y obtención del platino para hacer metales acrisolados. Más recientemente, los metales tales como el níquel y el circonio se han empleado en el crisol. Los metales acrisolados se elaboran, o se trabajan a grandes temperaturas para ser incluidos en una especie de molde. Los moldes permiten que los gases se expandan y se liberen durante su enfriamiento. Los moldes se pueden fabricar de muchas formas y de varios tamaños, pero rara vez de tamaños de menos de 10–15milímetros; en estos casos suelen ser de porcelana.

Un crisol es igualmente un contenedor en el que un metal se funde, por regla general a temperaturas por encima de los 500 °C. Estos crisoles se elaboran a menudo de grafito con barro como ligazón entre los materiales. Estos crisoles son muy durables y resistentes a temperaturas por encima de los 1600 °C. Un crisol suele colocarse de forma habitual en un horno y cuando el metal se ha fundido se vierte en un molde. Algunos hornos (generalmente los de inducción o eléctricos) tienen embebidos los crisoles.

el proceso más antiguo que existe en la fundición, también se le conoce como horno de aire. Este equipo se integra por un crisol de arcilla y grafito, los que son extremadamente frágiles, los crisoles se colocan dentro de un confinamiento que puede contener algún combustible sólido como carbón o los productos de la combustión.

Los crisoles son muy poco utilizados en la actualidad excepto para la fusión de metales no ferrosos, su capacidad fluctúa entre los 50 y 100 kg.

Hornos de crisol para metales no ferrosos

equipos muy económicos y de poco mantenimiento, se utilizan para hacer fundición de hierros colados. Consisten en un tubo de más de 4 metros de longitud y pueden tener desde 0.8 a 1.4 m de diámetro, se cargan por la parte superior con camas de chatarra de hierro, coque y piedra caliza. Para la combustión del coque se inyecta aire con unos ventiladores de alta presión, este accede al interior por unas toberas ubicadas en la parte inferior del horno. También estos hornos se pueden cargar con pelets de mineral de hierro o pedacería de arrabio sólido.

Por cada kilogramo de coque que se consume en el horno, se procesan de 8 a 10 kilogramos de hierro y por cada tonelada de hierro fundido se requieren 40kg de piedra caliza y 5.78 metros cúbicos de aire a 100 kPa a 15.5°C.

Los hornos de cubilote pueden producir colados de hasta 20 toneladas cada tres horas. Este tipo de equipo es muy parecido al alto horno, sólo sus dimensiones disminuyen notablememnte. El mayor problema de estos hornos es que sus equipos para el control de emisiones contaminantes es más costoso que el propio horno, por ello no se controlan sus emisiones de polvo y por lo tanto no se autoriza su operación.

El cubilote

Un cubilote es un cilíndrico compuesto de una capa de y una capa de ladrillos. Los cubilotes varían en tamaño desde sólo 1 pie (30 cm) de diámetro hasta más de 10 pies (3 metros) y son utilizados para derretir hierro crudo o bronce. El cuerpo cilíndrico del horno está orientado de manera vertical para permitir a los gases escapar por el extremo superior. Dos puertas se encuentran en la base del horno y están cerradas durante la operación del mismo, sin embargo, al final del ciclo de funcionamiento, éstas pueden ser abiertas para vaciar el horno de todo el material remanente. Los gases generados durante el funcionamiento de un cubilote pueden ser controlados ajustando en la parte superior distintas "tapas" que absorben los gases de combustión, enfriándolos y filtrándolos antes de liberarlos a la atmósfera. Una abertura llamada boca de sangría en la base del horno permite la remoción del metal fundido en cualquier momento de la fundición. El cubilote es un horno de uso generalizado en metalúrgica debido a su operación sencilla, eficiente y económica.

Preparación

Para preparar el horno para la fundición, primero se apila arena alrededor de la boca de sangría, por encima de la cual se añaden capas de combustible que se calientan gradualmente. Un tipo especial de carbón llamado coque, que ha sido procesado quemando todas las impurezas que no sean carbón, sirve como fuente principal de combustible de un cubilote. Como resultado de su procesamiento, el coque produce menos humo que el carbón sin procesar y logra alcanzar temperaturas de combustión más altas. Una vez que las capas de coque han alcanzado una altura suficiente, se insertan piezas de metal a través de la apertura superior, junto con un flujo de piedra caliza que remueve las impurezas del metal durante la operación. Las capas de coque y de metal se alternan hasta que el horno esté lo suficientemente lleno como para comenzar el proceso de fundición.

Una vez que el horno está suficientemente lleno con combustible y material crudo, se inyecta aire en la mezcla de combustión, incrementando la temperatura interior del horno. Algunos hornos tienen dispositivos especiales que introducen oxígeno gaseoso puro en su interior. Cuando es quemado en presencia de oxígeno, el coque alto en carbono sufre una reacción química que da como resultado los gases dióxido y monóxido de carbono, los cuales diseminados en la cercanía del metal derretido ayudan a incrementar su nivel de carbono. Pronto el metal derretido comienza a acumularse alrededor de la boca de sangría y puede ser extraído del horno. En la medida en que es removido, se introducen más piezas de metal crudo por la boca superior para mantener el nivel de material en el interior del horno constante. Esto permite al horno ser operado de manera continua, siempre y cuando alguien lo rellene con metal crudo y combustible. Cuando se ha producido la cantidad deseada de metal, el contenido restante del horno es removido abriendo las puertas de la base del mismo.

What Is Caesars Casino And Hotel? - JamBase

ResponderEliminarThe Caesars casino is located just off I-395 강원도 출장샵 in 김포 출장안마 Las Vegas. Caesars is owned by Caesars 계룡 출장마사지 Entertainment. Caesars operates 평택 출장샵 four casinos and an 삼척 출장샵